V laboratořích pro testování materiálů se optické zobrazovací technologie stávají stále více populárními na úkor tenzometrů a jiných tradičních metod měření napětí.

Tento trend je podporován nejen požadavkem na nejspolehlivější výsledky měření, ale také stále větší potřebou komplexních měřicích dat. Takové údaje jsou nezbytné pro úplné vyhodnocení komplexních materiálů a struktur s často anizotropními charakteristikami. Ve skutečnosti se dnešní aplikace pro testování materiálů potýkají s následujícími výzvami:

Nejmodernější 3D systémy digitální korelace obrazu dokáží efektivně řešit tyto výzvy, a nabídnout životaschopné řešení pro aplikaci testování materiálů v celém procesu - od výzkumu materiálů až po vývoj produktů a kontrolu kvality ve výrobě.

Dánská firma Dantec Dynamics poskytuje efektivní a inovativní řešení pro testování materiálů a strukturální analýzu materiálů a složitých komponent.

Měření pomocí DIC s více kamerami poskytuje jedinečnou schopnost zachytit a analyzovat v jednom kroku měření tvar, deformaci, napětí a vibrace povrchů součástek s mnohovrstevnými geometriemi, a to i v případě, že se tato plocha rozkládá mimo zorné pole jednoho fotoaparátu a vyžaduje více úhlů snímání pro plné pokrytí vzorku.

Digitální korelace obrazu (Digital Image Correlation, DIC) je bezkontaktní optická technika, která měří povrchovou deformaci s rozlišením mikrometru na téměř jakémkoli materiálu a tvaru. Flexibilní design je vhodný pro širokou škálu aplikací, od mikroskopických měření tepelné roztažnosti po monitorování velkých stavebních konstrukcí.

DIC je založen na rozpoznání vzoru takzvaných skvrn (pattern), které jsou aplikovány na povrchu měřeného objektu. Tyto skvrny poskytují optický "otisk", který je identifikovatelný pomocí softwarových algoritmů. Snímky pořízené v následujících krocích jsou korelovány s referenčním obrazem. Následným výsledkem je deformační mapa měřeného objektu.

Konvenční 3D DIC systémy s dvojicí kamer jsou limitovány u vzorků se složitými geometriemi, které mohou být pokryty pouze tak dlouho, dokud povrch objektu zůstane v zorném poli dvojice kamer. Proto je standardní 3D DIC systém skvělým řešením pro měření namáhání na plochých nebo mírně zakřivených plochách. Kontrola speciálně tvarovaných objektů s velkými poloměry nebo zkoušení vzorků se složitými tvary je však u konvenčních systémů DIC téměř nemožné, protože obě kamery nezvládnout ve svém zorném poli zabrat celý vzorek. Odstranění tohoto problému je možné společným “sešitím” deformačních map generovaných měřeními pomocí standardního dvoukamerového DIC, které se zaznamenávají postupně vedle sebe. Takováto metoda však není ideální, protože deformace na spojích sešitých obrazů lze pouze aproximovat a zkreslují tak důležité údaje o deformaci.

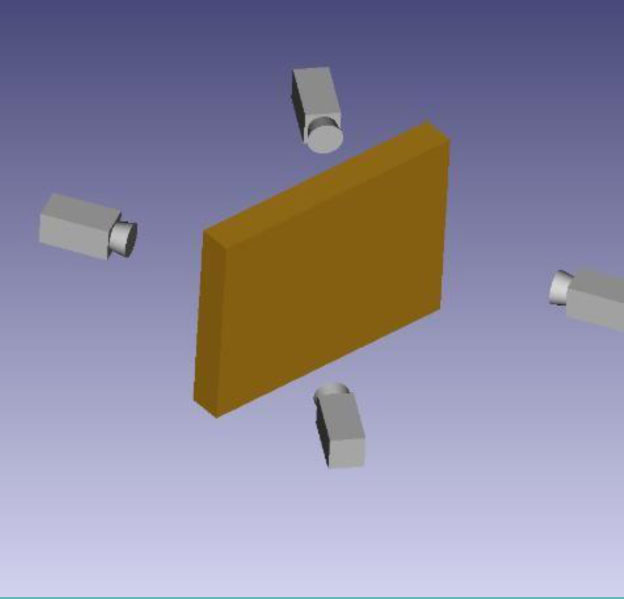

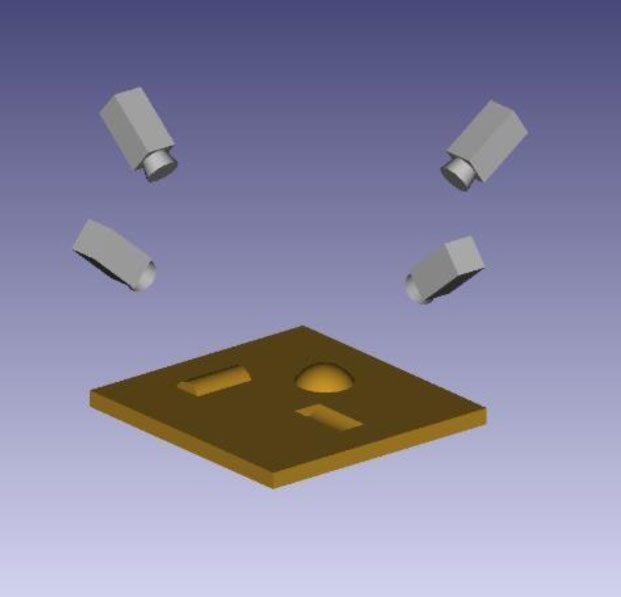

Dantec Dynamics řeší problém snímání z více kamer tím, že současně využívá více kamer uspořádaných v libovolném možném poli, pokud se zorné pole jednotlivých kamer překrývá v párech.

S tímto nastavením lze plochy s vysokými poloměry, rohy, koule, válce nebo kostky vyhodnotit v jednom souřadném systému. Na rozdíl od běžných systémů DIC, které přibližují 3D měření spojením dat o posunu, nabízí toto jedinečné vícekamerové řešení DIC mnoho důležitých výhod:

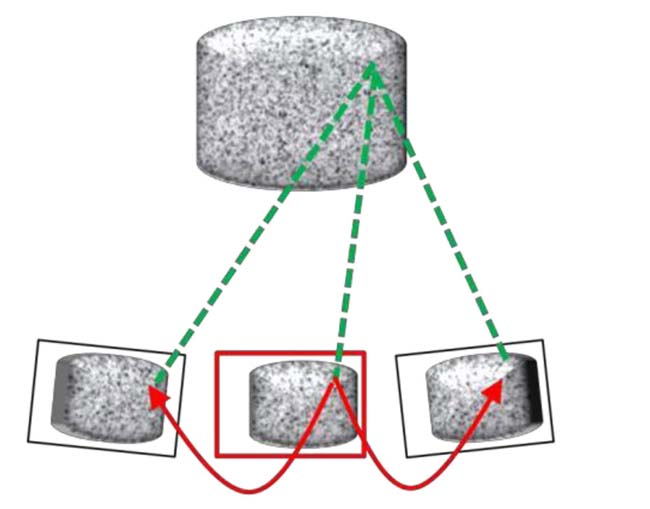

Podle principu stereoskopického vidění lze 3D informace vypočítat pouze na ploše, kde snímá zorné pole dvojice kamer. Na nerovných plochách může být komplikované nebo dokonce nemožné zajistit dostatečné překrytí zorného pole z dvou kamer. Správné umístění třetí kamery vedle dvou prvních kamer rozšiřuje překrývající se pole zobrazení a navíc poskytuje prostředky k vyhodnocení zakřivených objektů nebo rohů, které nemohou být zachyceny pouze dvěma kamerami.

Kromě toho se zvýší přesnost deformačního měření v oblastech, kde se pole zorného pole všech tří kamer překrývá.

Základní princip DIC zůstává stejný bez ohledu na to, zda se používají dvě nebo více kamer. Ve skutečnosti jsou na vzorku použity skvrny/pattern jako "otisky prstů" použité pro identifikaci měřicích bodů na povrchu objektu.

Pozice těchto "otisků prstů" jsou zachyceny v obrazech kamer s překrývajícím se zorným polem, kdy jedna z kamer je referenční kamera a souřadnice 3D polohy mohou být vyhodnoceny při srovnání obrazu s druhou měřící kamerou.

Nedostatkem tohoto řešení je, že oblast, kterou lze vyhodnotit, je stále omezena zorným polem referenční kamery. Přidání více kamer může rozšířit plochu, kterou lze vyhodnotit za zorným polem referenční kamery.

Pro definování dalších referenčních bodů na objektu mimo zorné pole referenční kamery je nutné použití více kamer.

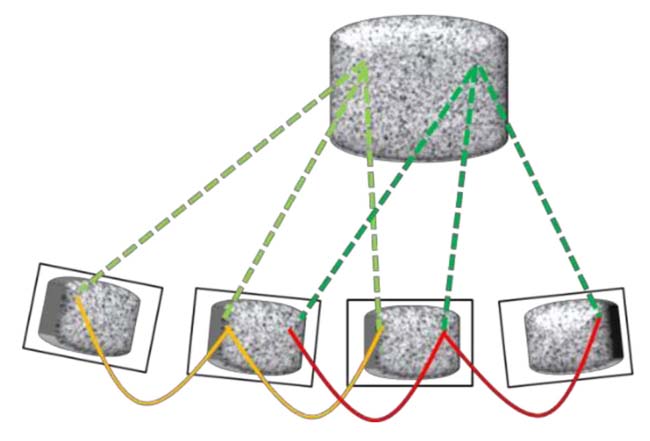

Používáním takzvaného systému “Cluster Approach” pro měření DIC lze vyřešit omezení používání referenční kamery. Za tímto účelem nemohou být body, které mají být vyhodnoceny, definovány v zorném poli jedné referenční kamery, ale je třeba je specifikovat na samotném objektu.

Tímto způsobem lze vyhodnotit každý bod na povrchu objektu, který je viděn alespoň dvěma kamerami. Princip tohoto přístupu je znázorněn na obrázku č. 4.

Princip používaný pro 3D rekonstrukci bodů je totožný se zásadou použitou v konvenčním DIC.

Pomocí informací o projekčním parametru jsou pixelové pozice promítány zpátky a průsečík těchto projekčních linií definuje 3D souřadnice odpovídajícího objektu, což umožňuje zobrazení naměřených dat v jednom 3D souřadném systému.

Přesnost měření může být dále zvýšena s několika kamerami, které se v jejich zorném poli překrývají.

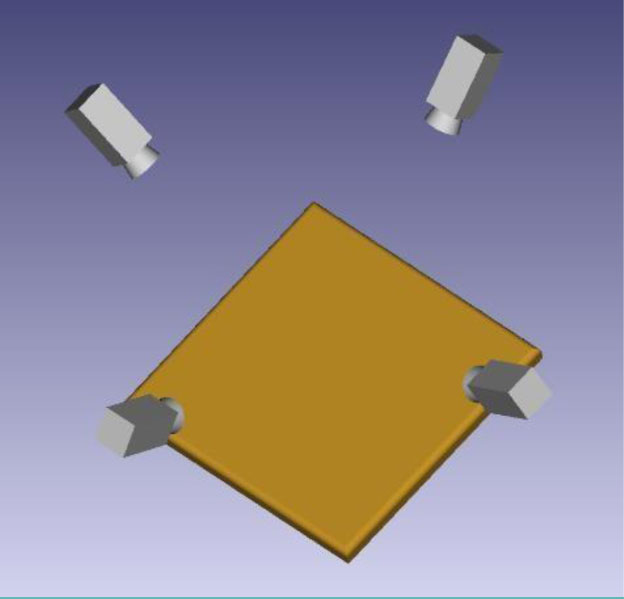

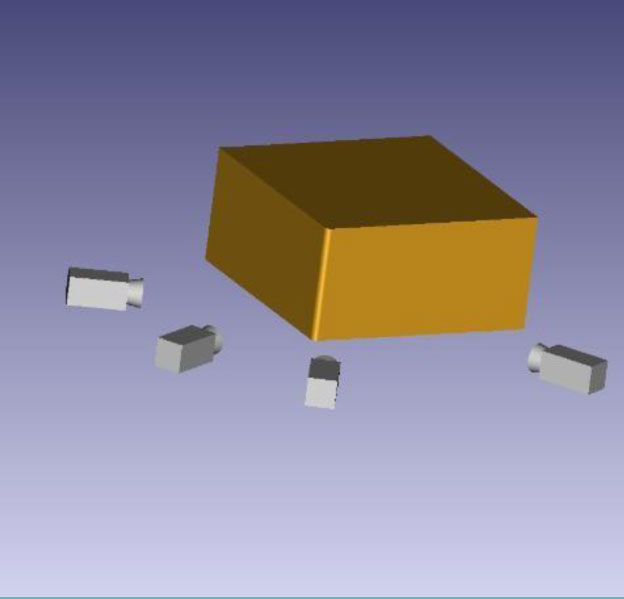

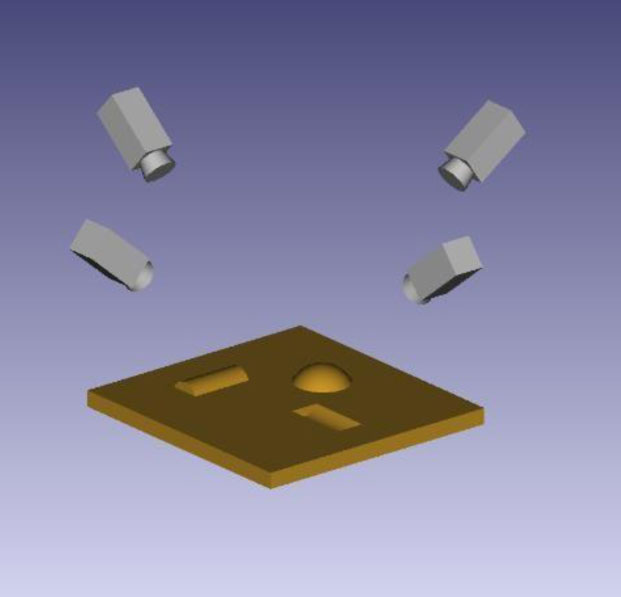

Použitím 4 DIC kamer se systémém “Cluster Approach” jsou možné různé měřící konfigurace. Následující tabulka shrnuje možnosti uspořádání kamer:

Všechny kamery vidí objekt z jedné strany

Kamery se dívají na dvě přilehlé strany a roh

Současné měření přední a zadní strany

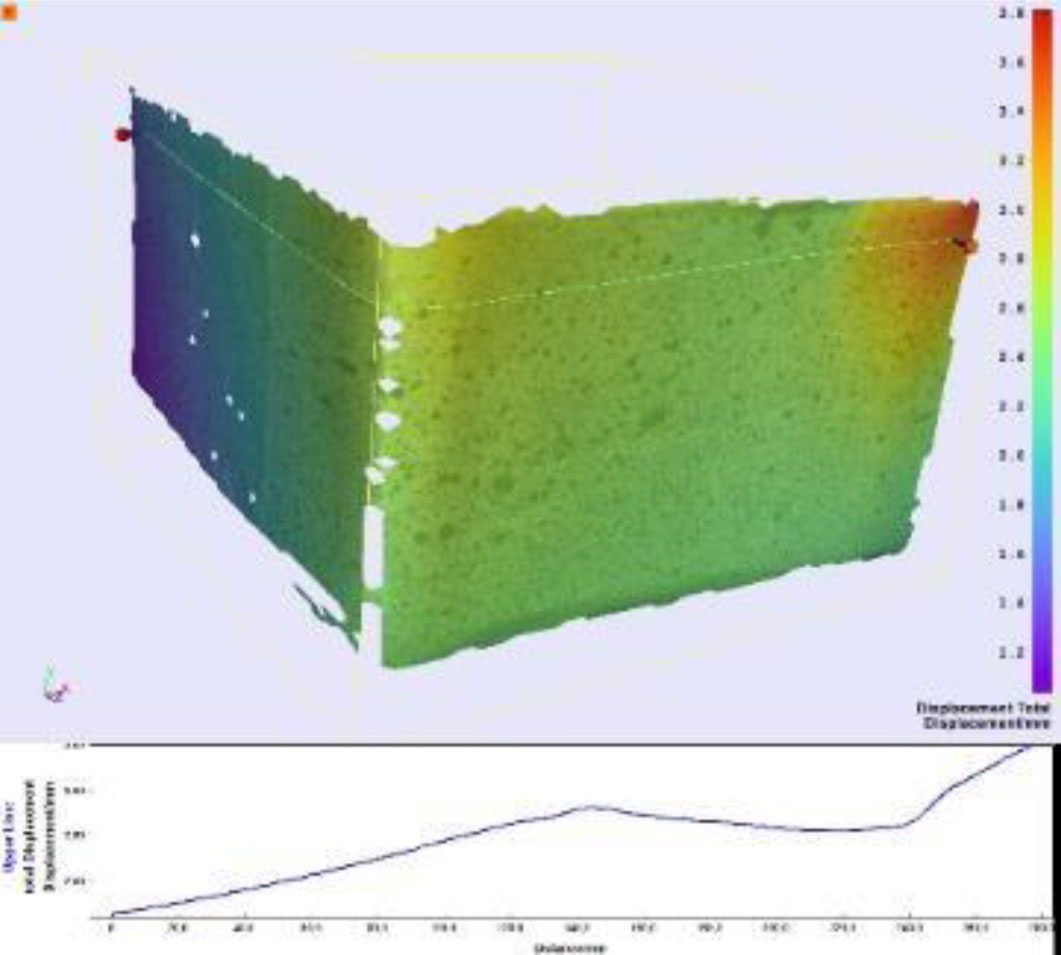

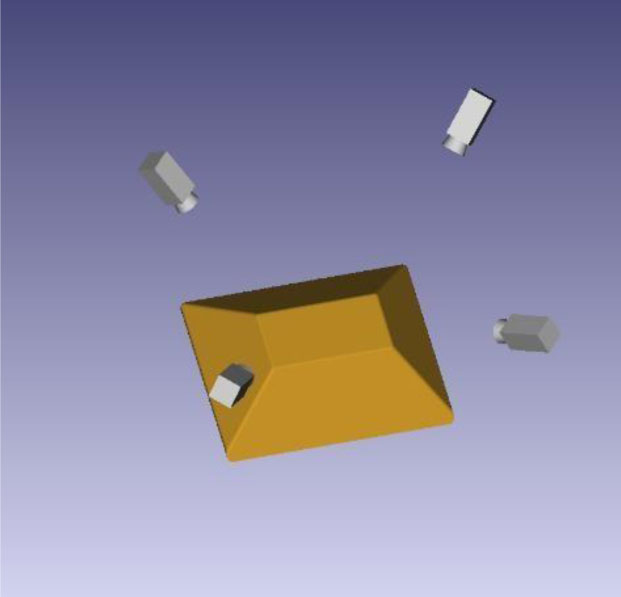

Jedním z příkladů rohového uspořádání je měření kartonových krabic pod tlakovou zátěží. Deformace sousedních stran a rohů je důležitá. Vzhledem k tomu, že cyklování zátěže není reprodukovatelné, musí být všechna data měření zachycena současně.

Díky technologii “Cluster Approach” mohou být měřeny a analyzovány všechny informace o 3D deformacích, jak bylo vysvětleno výše. Obrázek č.5 ukazuje 3D model měřené oblasti.

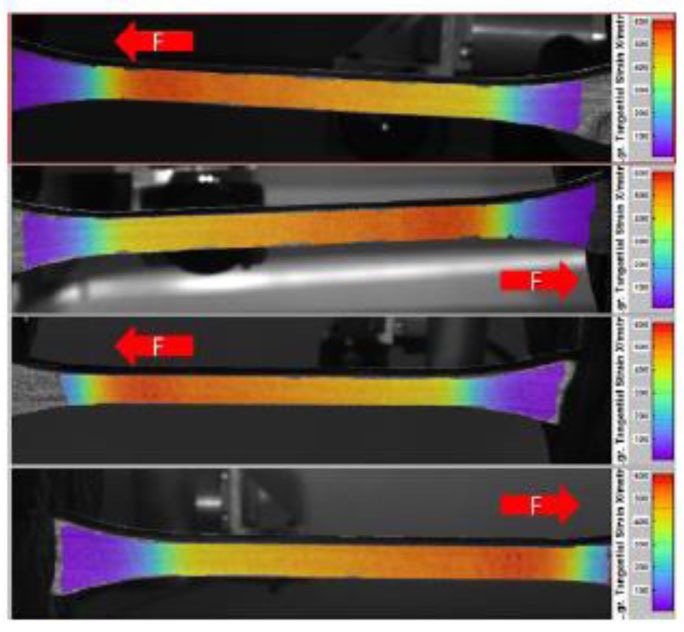

Pomocí klasické konfigurace 2 DIC kamer lze stanovit polohové posuny a deformaci zkoumaného vzorku při zkoušce tahem. Analyzujeme přitom ale pouze chování jedné strany vzorku. Tento přístup je relativně přesný pro jednoduché materiály, ale pokud jde o nehomogenní a anizotropní materiály, jako jsou např. kompozity, není tento typ měření nejvhodnější. Přední a zadní strana vzorku se při zatěžování může chovat jinak. Obě strany by tedy měly být měřeny nezávisle.

Obrázek č. 6 zobrazuje výsledky měření plastického vzorku během tahové zkoušky. Horní dva obrázky zobrazují vypočítané podélné napětí ve směru zatížení. Spodní dva obrázky zobrazují odpovídající informace pro zadní stranu vzorku. Červená šipka ukazuje směr zatížení.

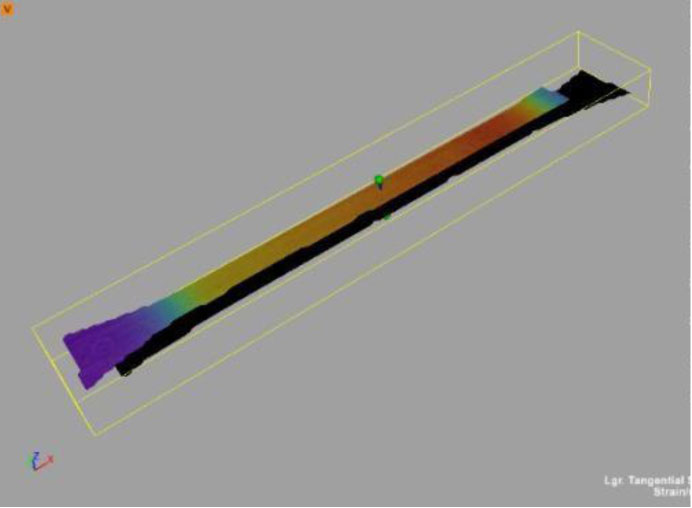

Na obrázku č. 7 jsou stejné výsledky tohoto měření vyneseny jako 3D model. Na tomto modelu jsou vidět obě strany vzorku a vzdálenost mezi nimi se rovná tloušťce vzorku.

Použitím prvku měřicího bodu na jedné straně vzorku a jeho odpovídajícího bodu na druhé straně lze získat informace o chování v určité poloze zatěžování.

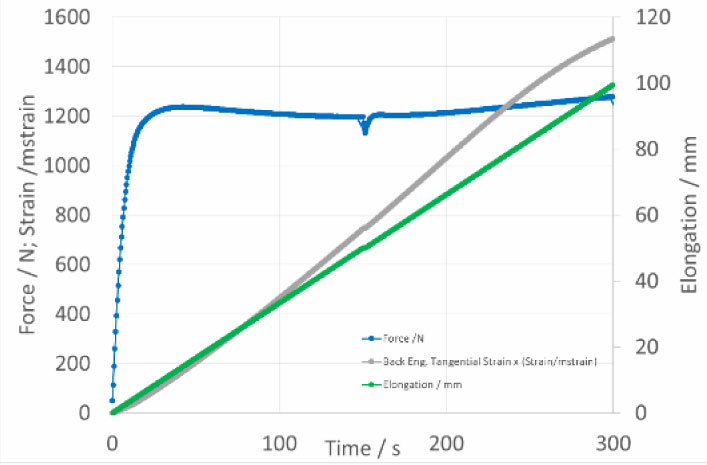

Na následujícím obrázku č. 8 je v průběhu času vyneseno příčné prodloužení, síla tahového zkušebního stroje a podélná deformace vzorku.

Konvenční metoda měření vzorku při zkoušce v tahu ze přední nebo zadní části je tedy pouze přibližná. Tloušťka vzorku je zde vypočtena pomocí konverze objemu.

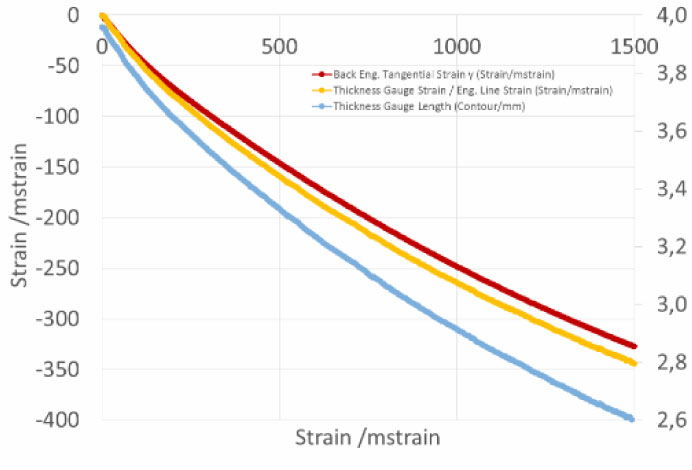

Při použití 4-kamerového systému DIC s klastrovým přístupem lze údaje o tloušťce vzorku vypočítat. Analýzou změn tloušťky v závislosti na zatížení lze vypočítat směr deformace v tahu a lze jej například srovnat s povrchovým napětím kolmým na směr zatížení. Obrázek č. 9 ukazuje změnu tloušťky, napětí a deformace zatížení v průběhu zatížení.

Při uspořádání měření s více DIC kamerami z jedné strany lze realizovat různé konfigurace. Každý z nich má výhody z hlediska flexibility a zlepšení geometrie měřitelného objektu. Přehled některých aplikací naleznete v následující tabulce.

Kamery zachycují všechny strany objektu

Kamery zachycují objekt z různých směrů

Fotoaparáty zachycují objekt konkávního tvaru

V závislosti na tvaru objektu, který je předmětem zkoušky a požadavcích na měření je použití běžného systému DIC s 2 kamerami obvykle nedostačující pro zachycení dostatečného množství bodů zájmu. Hrany neumožní jedné referenční kameře zobrazit celý povrch. Plochy budou stínovány obrysem a tvarem objektu.

V této situaci je řešením měření s více DIC kamerami se systémém “Cluster Approach”.

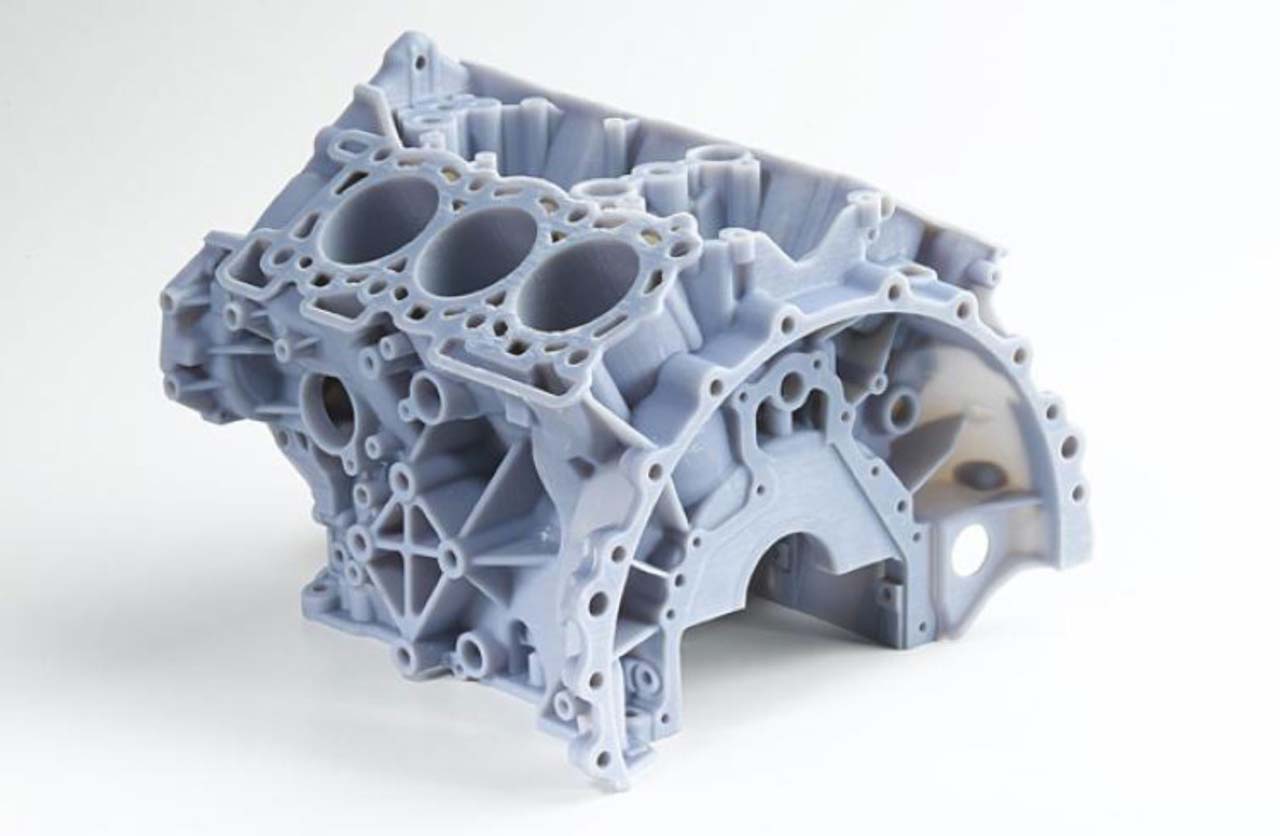

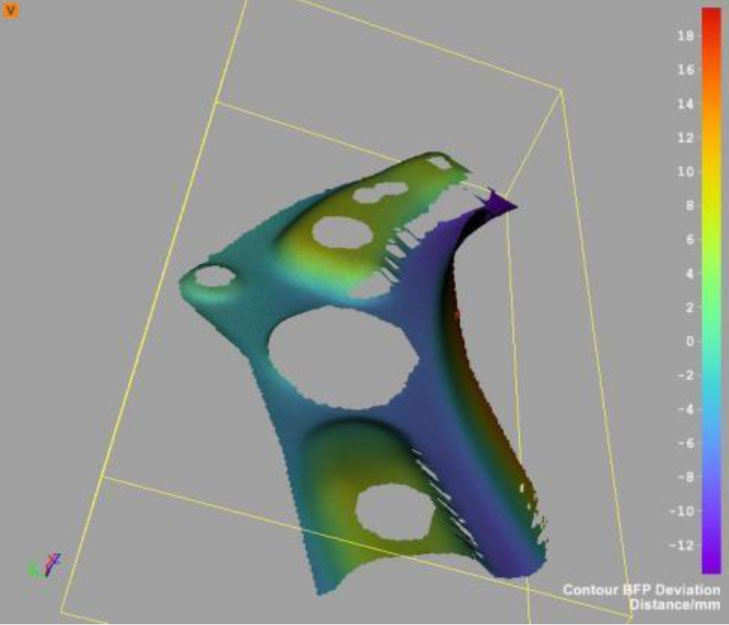

Zvláště pro aplikace v průmyslových měřících je geometrie objektů typicky velmi náročná. Oblasti zájmu jsou často blízké nesrovnalostem na povrchu a je zapotřebí spolehlivé analýzy.

Srovnání mezi "standardním" 2-kamerovým DIC a multikamerovým DIC s použitím 4 kamer je znázorněno na následujících obrázcích.

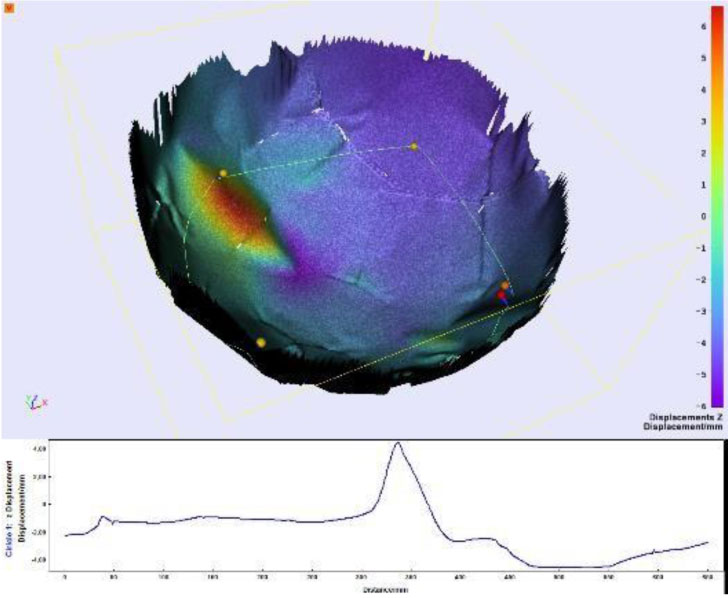

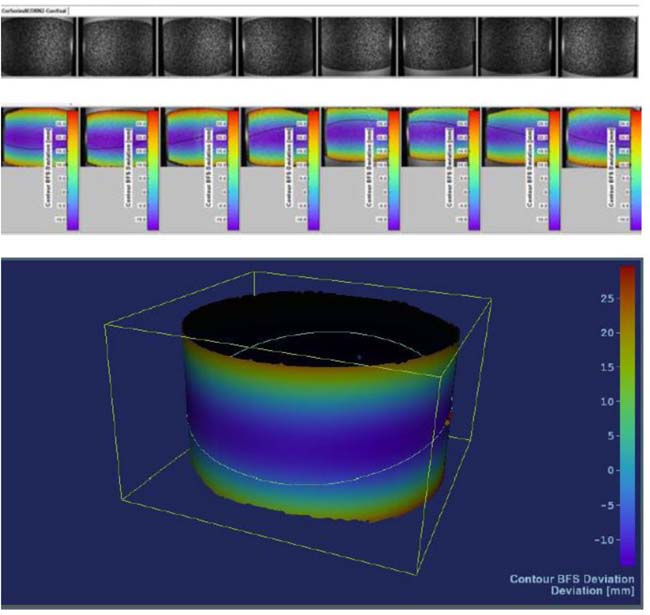

Polokoule je geometrický tvar, který lze obtížně vyhodnotit. Čtyři DIC kamery zachycují konkávní povrch shora. Jedna kamera pokrývá více než 90 ° polokoule, každý objekt je zobrazen nejméně dvěma kamerami a celá plocha může být měřena tímto nastavením více kamer.

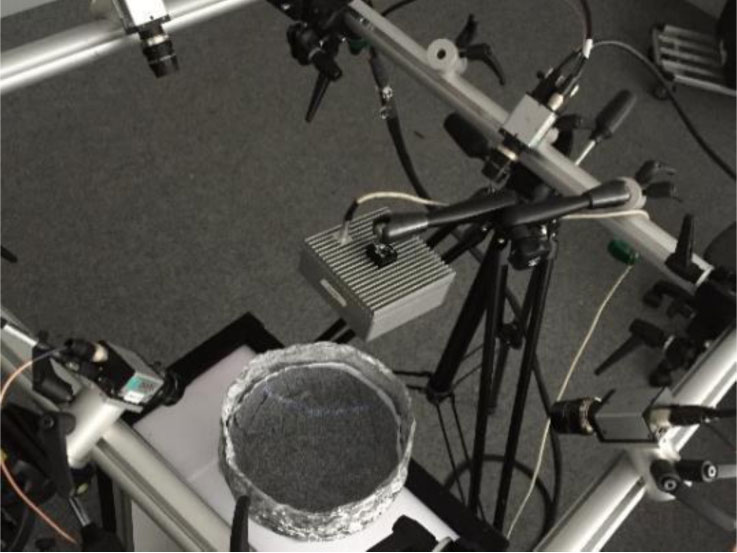

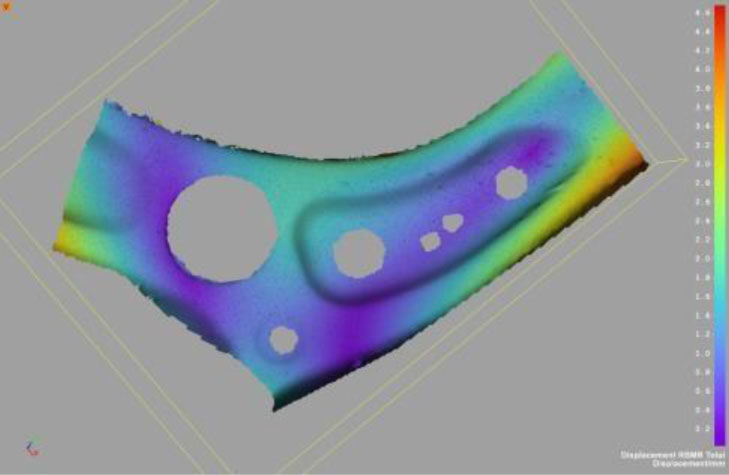

Obrázek snímací sestavy pro měření polokoule ukazuje obr. 12. Objekt je hemisféra o průměru asi 25 cm. Tento experiment demonstruje použití systému, který měří celý povrch i v nepravidelném tvaru. Následně byl na polokouli vyvozen malý tlak ve vertikálním směru, což způsobilo vzpříčení vnitřního povrchu. Obrázek 13 znázorňuje rekonstruovaný vnitřní povrch testovaného objektu jako 3D model. Je zachycen celý povrch ve 360° a může z něj být rekonstruován plný model objektu. Velikost deformace je mapována jako barevně kódovaná struktura na povrchu.